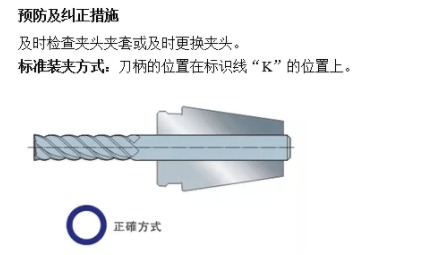

一、裝夾問題

1、刀柄裝夾過深

如左圖箭頭所示位置,裝夾已超過標識線K的位置,已到柄部與弧位交接 位置這樣裝夾為過深。

刀具裝夾過深對刀具的使用影響。

a)刀具容易產生排屑困難;

b)容易產生因排屑不出而導致刀具阻力增大及重復摩擦加溫,造成斷刀現象。

c)容易引起刀具偏擺振動,輕則造成工件形態尺寸變大,重則出現斷刀現象。

d)由于刀具偏擺,動平衡差,而導致工件出現易爆邊或起線的現象。

2、裝夾過淺

如左圖,箭頭所示位置,裝夾位置距標識線“K”太遠,更甚的個別只夾在刀柄的中間位置或三分之一位置上,這樣裝夾為過淺。

裝夾過淺的影響:

a)過淺時刀具容易產生偏擺和抖動現象;

b)對加工的工件形位尺寸偏差過大:

c)由于刀具產生偏擺振動,出現偏擺脫離物理現象,同心度偏離,這樣會造成刀具在高速切削時,產生同心偏擺,而造成刀具輕則崩尖,重則斷刀現象;

d)由于刀具偏擺,動平衡差,而導致加工工件出現爆邊或起線的現象。

3、 柄部夾足點不均勻,夾痕嚴重,出現滑移現象

如上圖(1、2)所示,均與夾頭精度有關系:

刀柄整個圓周夾持位置上,夾痕深淺不一,再有就是夾痕比較嚴重的現象。

出現夾足點不均勻因素有:

a)夾頭精度差,有磨損不圓,內孔有錐度等現象造成:

b)裝夾刀具時, 夾頭夾套里面有不干凈的東西,沒有吹干凈造成的。

c)夾痕嚴重與上述的a、b兩點也有直接關系。柄部夾足點不均勻對刀具引起的影響:

a)容易產生刀具偏擺,動平衡差;

b)有這樣的現象會導致刀具柄部不能提供足夠的夾持力,而造成刀具飛脫、振動,甚至出現扭斷刀柄的現象:

c)容易引起刀具在高速切削時,產生刀具偏擺振動,造成產品工件形位尺寸變大,工件形態失真,更其的容易出現爆邊或起線,更嚴重的出現刃口崩角或斷刀現象。

4、夾頭、夾套里面的雜物、粉塵

如圖所示:

夾頭、夾套里面積滿粉塵

影響:

1、夾頭精度,無法提供足夠的夾持力。

2、刀具夾偏,容易斷刀。

實例,如左圖所示:

下面圖片是三刃開料刀(T007)

6X22開E0級刨花板,在爽頭內收集到的砂粒,可想而知我們的刀工作r面對的惡劣情況,因此客戶在每次加工寫成-張板后,必需清潔夾頭,而且必須澈底。

二、關于板材的裝夾

1、板材裝夾不牢固

如左圖所示:

出現這種現象的原因:

a)板材本身有彎曲不平的現象 ;

b) 幾塊板材疊加起來;

C)加工機臺底板不平整,

d)設備精度差 。例如:還是使用鑼釘或弓字夾裝夾的模式等,另外,如:手動鑼機,吊鑼等。

出現此現象對刀具產生影響:

a)有板材裝夾不牢固有松動, 使刀具在加工時產生振動,在不斷的抖動情況下,使

b)刀具輕則出現崩尖,崩刃,重則出現斷刀現象:

C)容易引起工件表面易爆邊,工件起線等現象;

d加工細工件形態時, 由于板材松動,工件抖動更嚴重,因此,極容易引起崩角、崩刀、斷刀等現象。

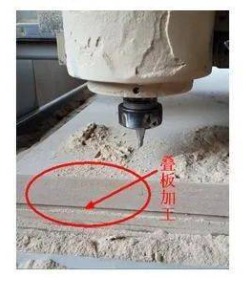

2、兩張板材疊加起來加工

板材疊加起來加工

會容易引起板材裝夾不牢固,特別是有彎曲不平的的板材更加嚴重,因此,刀具在切削時來自板材不規則的抖動及振動,極容易引起刀刃崩角、崩刃,更甚是斷刀的現象。

3、不及時清理底板

如圖

機臺上的底板已經很“花”了。客戶沒有及時清理

或更換底板。令到所加工的板材吸附不穩固,而影

響刀具使用壽命及工件尺寸,質量等。

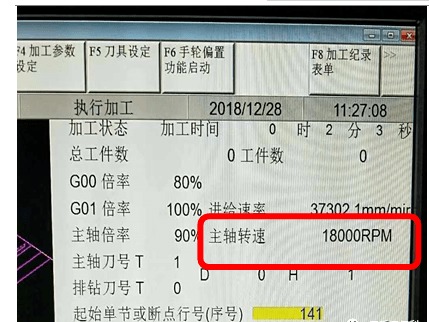

三、機臺參數設置

上圖-不合理的使用方式:

◆主軸轉速1.8萬轉; 進給速度達到37米分

客戶使用傳統焊接式直刀1/2X 8mm

上圖刀具斷裂,主要原因:進給速度太快!

拉槽、開孔、鉆孔、開料時轉彎、直線開料等等,均是不同的轉速及進級速度。

鉆通孔時--轉速18000轉,進級8米,

直線-料----可開到12米(刃徑8mm)。若是轉速23000轉進級可以去到18米,但只能是直線開料切割。

轉彎開料- -要考慮裝夾系統的吸附力,若吸附力足夠情況下可以去到10 米,故此在操作時操作者必須自己摸索,才能真正把他的工作做好。

若是對工件要求高的,板材的濕度、硬度、三聚氰胺的厚度均的考慮范圍。

四、合理選擇刀具刃長

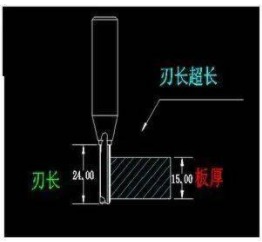

如圖

板厚為15mm,刃口長度為24mm, 這現象為刃長過長,由于刃口過長容易使刀具產生抖動,刀具在加工時產生不規則的抖動現象,易出現斷刀的現象。

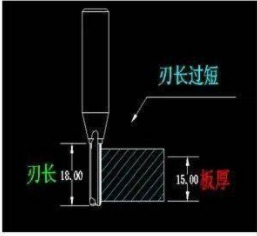

如圖

板厚為15mm,刃口長度為18mm,這現象為口過短。由于刃口過短,排屑空間不足,導致刀具切削阻力增加,同時會產生木屑重復加溫摩擦,這樣也容易引起斷刀的現象。

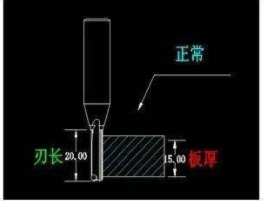

如圖

板厚為15mm,刃口長度為20mm,這樣比較合理。這樣減少刀具抖動,有利于排屑和切削,也因此減少了斷刀的風險。